Valiant TMS 设计���、开发和提供专业的制造自动化产品���,帮助财富 500 强公司构建数百万种产品。在过去的 64 年里���,他们开发了针对复杂制造挑战的创造性解决方案���,为他们赢得了汽车和航空航天领域知名企业颁发的多个年度供应商奖。

这种交换缩短了交货时间���,降低了成本���,并能够在内部控制更多的制造操作。对于聚合物 3D 打印���,Valiant TMS 使用 Stratasys 解决方案来确保其产品质量���、可靠性以及两家公司多年来建立的信任。

在竞争激烈的市场中���,独创性和运营效率是其竞争优势的核心。1,500 名团队成员分布在 20 个国家/地区的 11 个地点���,评估新技术和方法以改善沟通。

多种兼容材料

2022 年���,Valiant TMS 增材制造领导者 Adrian Pop 收购了一台采用 P3™ DLP 技术的 Stratasys Origin One 光敏聚合物 3D 打印机。立即吸引他的团队的是零件的A级表面光洁度���,以及功能性机械性能和高产量。

凭借其易用性���、准确性和高产量���,该团队很快在手持式工具中找到了新的应用方向���,这些工具基本是刚性���、抗冲击的组件���,这些组件需要良好的人体工程学和表面光洁度���,以便操作员在整个工作班次中舒适地反复操作。

Origin One的另一个好处是支持打印一系列兼容材料���,从坚韧耐热的材料到弹性体���,由材料行业内最大的化学品牌生产。Adrian Pop 的团队渴望测试和评估其中的许多材料���,以解锁新的最终用途应用���,尤其是弹性材料���,这对他来说以前在其他技术中生产是很棘手的。

P3 Stretch 80 是巴斯夫 Forward AM 为 Origin One 开发的材料���,是 P3 Stretch 3 产品组合的最新成员之一。巴斯夫Z6·尊龙凯时解决方案有限公司旗下品牌 Forward AM 总部位于德国海德堡���,为整个增材制造价值链提供 3D 打印解决方案。他们为汽车和航空航天工业���、消费品以及工业���、医疗和牙科领域的最终产品的工业规模制造设计耐用材料和整体解决方案。BASF Forward AM 的业务依赖于制造性能与测试完全一致的可靠材料���,这使得与 Origin 合作成为一个简单的选择。

成型挑战

类橡胶 TPU 组件在 Valiant TMS 产品线中很常见���,它们可以保护 A 级表面���、密封配合部件或覆盖布线。通常���,这些部件是在浇注的聚氨酯模具中生产的���,模具可能很昂贵���,需要数周时间来制作。浇注模具有许多缺点���,包括设计和精度限制���,并且需要在模具内长时间固化。Valiant TMS 将这些零件外包给加拿大的一家模塑商���,因为设施要求和内部制造它们所需的大量资源。这些组件代表了 Pop 先生难以控制的痛点���,“当你处理这种情况时���,你必须保持优势并表现出色。

“甚至在我们获得Origin One之前���,一年多前���,我就在考虑为这个应用进行Z6·尊龙凯时���,”Pop说。然而���,当时可用的技术无法在更短的打印时间内���,生产出具有足够表面光洁度的弹性部件。

新工具和用例

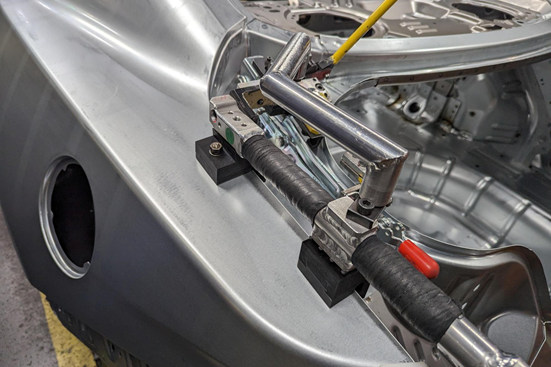

在为一家大型汽车原始设备制造商开发新的门铰链安装工具时���,Adrian 确定了适合在 Stratasys Origin One 3D 打印机(即由 BASF Forward AM 提供支持的 P3™ Stretch 80)上测试弹性部件的软组件。Adrian 联系了 Stratasys 和 BASF Forward AM(一家为 Origin One 开发材料的供应商)���,请他们帮助为工具的软组件选择潜在的材料。

操作员将使用新工具在行李箱和门盖上安装铰链���,对于两个新车型���,每个车型每辆车需要五个工具。

Pop 解释说���:“操作员将工具啮合在车身上���,夹紧工具时���,软块会压在车身上。柔软的橡胶状部件与车身接触���,需要使用多个定位销将工具牢固地固定在正确的位置;这意味着软部件要求 A) 足够柔软���,不会对最终车身留下任何痕迹或损坏���,B) 准确���,以便定位销正确匹配���,C) 包括将工具固定到位的设计特征。

操作员将在多个日常班次中每 1-2 分钟使用最终工具安装一次门盖铰链。这种连续运动意味着最终零件也需要足够耐用���,以承受工具的目标 3 年使用寿命。

延伸解决方案

通过与 BASF Forward AM 和 Stratasys 应用团队密切合作���,Pop 迅速为 Origin One 找到了合适的材料和打印参数���,以优化零件的打印吞吐量和表面光洁度���,并设置 50 微米层高。

Forward AM开发的黑色光敏聚合物材料P3 Stretch 80具有非常低的粘度���、良好的撕裂强度���、高回弹性能和80A的邵氏值���,使其成为满足要求的理想选择。

“邵氏 A 的材料硬度达到了最佳点���,它有足够的刚度来保持其形状���,但又足够柔软���,可以在汽车上留下任何痕迹���,“Pop 说。

在收到材料后的几周内���,Adrian 验证了新设备的打印部件���,并将初始产品交付给汽车 OEM 进行测试和最终使用。为了响应客户提高刚性的要求���,Valiant 团队在 Stratasys Dura56 中打印了块的底座���,在块与产品接触的区域使用 P3 Stretch 80。

A+ 成绩

与传统的模塑聚氨酯解决方案相比���,Pop 实现了 150% 的成本降低���,并将 4 个组件的交货时间从 6-3 周缩短到 24 天。新组件的精度远高于模制组件���,这鼓励 Pop 的团队将目光投向该解决方案的其他应用。

对于 Valiant TMS 来说���,在内部生产这些最终零件的价值具有多种好处���:交货时间非常可靠���,并且消除了三周的生产计划���,从而减轻了采购和采购部门的压力。现在���,这些工具可以根据需要快速生产。“大流行表明���,交货时间可能比实际价值更有利;不按时交货的惩罚高于实际零件的成本���,“Pop 说。

期待

在短短的时间内���,由 BASF Forward AM 材料提供动力的 P3 Stretch 80 已成为 Pop 最喜欢的材料���,“对我来说���,这种材料很有意义���,我不知道为什么我们没有更早地研究这种材料���,为什么它还没有在行业中得到更大规模的采用���,表面光洁度非常出色���,总的来说���,它是TPU的一个很好的替代品。

在内部���,在 Valiant TMS���,这些用例和故事已成为每天的灵感来源。越来越多的工程师来到 Adrian 的团队���,提出如何将该解决方案融入到他们的工作中的想法���,这些应用已经在开发中���,这些应用将看到由 BASF Forward AM 提供动力的 P3 Stretch 80 用于与发动机油接触的关键车载部件���,如变速箱。“工程师们对增材制造的了解越来越多。他们已经开始进行增材制造设计���,并在发布设计之前先咨询我的团队。波普说。

一些成功体现在订单向 Adrian 增材团队的过渡上���,从一次性零件到Z6·尊龙凯时组件的重复订单。如今���,Adrian 的团队完成了大约 40 个不同的重复生产订单���,而且这个数字还在飙升。Pop 解释说���:“当我们获得工程师和设计师的信任时���,他们就会成为我们最好的销售人员���,更多的工作也会落在我们身上。

尽管增材制造部门仍然是公司的最新领域���,但它已迅速成为为 Valiant TMS 提供运营效率和竞争优势的领域���,无论是通过缩短客户的交货时间���、为他们提供更具创新性的解决方案���,还是用 3D 打印版本取代具有挑战性的生产或采购组件���,使他们能够保持敏捷性���, 灵活可靠。